最近,我有幸參觀了爹地寶貝的工業4.0智能化工廠。說實話,踏入廠區的那一刻,以往參觀過的許多所謂“現代化工廠”的印象瞬間被刷新。這里沒有傳統車間里人機混雜的嘈雜,取而代之的是一種靜謐而高效的秩序感。整個生產過程,從原材料入庫到成品包裝出庫,幾乎完全由高度集成的計算機系統在指揮調度,其背后所體現的計算機系統集成的深度與廣度,讓人不禁感嘆:這,才是真正的未來制造。

一、 不止于自動化:系統集成的全方位滲透

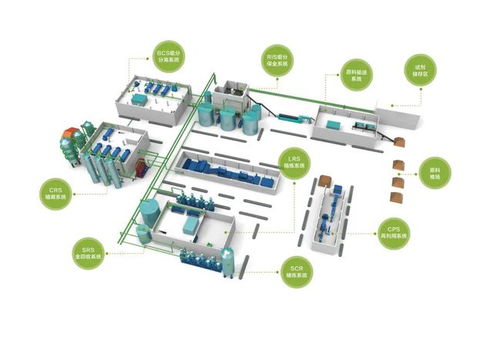

許多工廠的“自動化”可能停留在幾條機械臂或幾個獨立的機器人工作站。但在爹地寶貝的工廠里,我看到的是一種“系統性”的智能。這絕非單點技術的炫耀,而是一個將信息技術(IT)、運營技術(OT)、物聯網(IoT)和數據技術(DT)深度融合的龐大有機體。

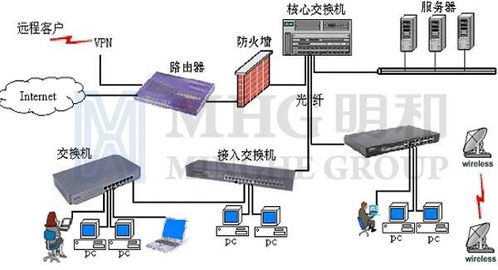

- 生產線的“大腦”與“神經”:中央控制室的大屏幕上,實時跳動著從每一臺設備、每一個傳感器傳來的海量數據。MES(制造執行系統)如同工廠的“大腦”,精準地下達每一個生產指令;而遍布全廠的工業網絡和傳感器網絡,則構成了靈敏的“神經系統”,確保指令的瞬時傳達與狀態的無縫反饋。從一片無紡布、一粒高分子樹脂開始,到一片成品紙尿褲下線,每一個環節的參數、質量數據都被實時采集、分析與優化。

- 物流的“無人化”交響曲:AGV(自動導引運輸車)和智能立庫的配合堪稱藝術。原材料、半成品、成品在倉庫與生產線之間的流轉,完全由WMS(倉庫管理系統)和調度算法控制。AGV們井然有序地穿梭,精準對接,實現了物料配送的“貨到人”和“零等待”,極大地壓縮了非生產時間。

- 質量控制的“火眼金睛”:高精度的視覺檢測系統被集成到關鍵工位,能夠以遠超人眼的速度和精度,檢測產品的尺寸、瑕疵、印刷質量等。任何細微的不合格品都會被自動剔除,同時數據被記錄并反饋給上游工序,實現質量的閉環控制和持續改進。

二、 數據驅動:系統集成的核心價值

工業4.0的本質是數據驅動。爹地寶貝工廠的強大之處,在于其計算機系統集成真正讓數據流動了起來,并創造了價值。

所有環節產生的數據匯聚到統一的數據平臺,通過大數據分析和人工智能算法,能夠實現:

- 預測性維護:系統可以分析設備運行數據,預測零部件損耗或故障風險,在問題發生前安排維護,避免非計劃停機。

- 工藝參數優化:系統能根據原材料批次特性、環境溫濕度等變量,自動微調生產工藝參數,確保產品品質的極致穩定。

- 需求與生產的動態匹配:通過與前端市場、銷售數據的對接,生產計劃可以更加柔性、敏捷,快速響應市場變化,實現小批量、多品種的高效生產。

三、 對比之下,高下立判:為何感覺“其他工廠都弱爆了”?

參觀之后,再回想以前看過的許多工廠,之所以產生“弱爆了”的感覺,關鍵在于集成度的差異。

- “信息孤島” vs. “全域聯通”:很多工廠有先進的單機設備,但設備之間、部門之間的系統是割裂的,數據無法共享,形成一個個“信息孤島”。而爹地寶貝工廠實現了從ERP(企業資源計劃)到MES、WMS、設備層的垂直集成,以及從研發、生產到供應鏈、銷售的水平集成,數據流、業務流、控制流完全打通。

- “被動響應” vs. “主動智能”:傳統自動化工廠更多是“被動執行”預設程序,一旦出現異常,往往需要人工干預。而這里,系統具備一定的自感知、自決策、自執行能力,能夠主動發現并適應變化。

- “規模效應” vs. “柔性定制”:傳統大規模生產線追求的是單一產品的成本最優,轉產困難。而高度集成的工業4.0系統,能夠在不損失效率的前提下,支撐更大范圍的個性化定制需求,這正是制造業未來的核心競爭力。

參觀爹地寶貝的工業4.0工廠,是一次對現代制造業認知的顛覆。它生動地展示了,當計算機系統集成技術不再僅僅是錦上添花的工具,而是深度融入制造骨髓、驅動全流程變革的“中樞神經”時,所能爆發出的巨大能量。這不僅僅關乎效率與成本的優化,更是整個生產模式、管理思維乃至商業邏輯的重構。它為我們描繪了一幅清晰而激動人心的圖景:未來的工廠,將是數據流淌、智能涌現的有機生命體。相比之下,那些尚未踏上深度集成之路的工廠,差距或許正在于此。